Keywords: français friction fluidique gazoduc surfaces structurées pertes charge soudure economics pompe turbine diphasique applications CO2 captage systèmes éoliens barge production eau énergie renouvelable french

Sept thèmes sont résumés dans cette page, comprenant : 1 – la friction fluidique ; 2 – les pipelines ; 3 – les écoulements diphasiques ; 4 – le dioxyde de carbone ; 5 – les systèmes éoliens ; 6 – la production d’eau ; 7 – les énergies renouvelables.

Thème 1 – LA FRICTION FLUIDIQUE

1.1-Généralités sur la friction fluidique

De même que le frottement solide, résultant du mouvement relatif entre deux éléments solides en contact, le frottement fluidique, résultant du mouvement relatif entre un élément solide et un fluide, présente une très grande importance. Ce frottement occasionne des pertes d’énergie transformées en chaleur contribuant doublement au réchauffement climatique (les pertes elles – mêmes et la surconsommation d’énergie). Cette énergie dégradée est irrécupérable correspondant en thermodynamique à une augmentation de l’entropie. La friction fluidique se rencontre aussi bien à l’intérieur des turbines entraînant des générateurs électriques que dans les pipelines transportant du gaz naturel qui de ce fait nécessitent l’utilisation d’importantes stations de compression. Ces deux exemples entrent dans la catégorie des flux internes. On la trouve également dans les moyens de transport : avions, trains, voitures, camions ou bateaux. Ces derniers exemples entrent dans la catégorie des flux externes.

Vue l’importance de cette friction fluidique, il importe de pouvoir la prédire avec suffisamment de précision dans les applications industrielles (portance et traînée d’une aile ou pertes de charge dans une conduite de gaz ou de liquide), de déterminer l’importance des minuscules déformations de surface (aspérités, rugosité, ondulations), de caractériser l’état de surface des parois (ou des revêtements en contact avec l’écoulement), de développer des équipements de mesure permettant de déterminer la rugosité hydraulique (rugosité équivalente sur un plan fluidique) dans toutes conditions d’utilisation, y compris, les plus sévères (masse volumique du fluide et vitesse relative élevées) également de développer des techniques de réduction de traînée (en particulier, réduction de la friction turbulente).

Il est important de distinguer deux cas fondamentalement différents d’écoulement : a) l’écoulement laminaire se caractérisant par une faible valeur du nombre de Reynolds (produit de la masse volumique par le diamètre hydraulique, la vitesse relative et l’inverse de la viscosité). Dans ce cas, la vitesse relative présente un profil parabolique et l’écoulement est peu sensible aux déformations de surface ; b) l’écoulement turbulent se caractérisant par une valeur moyenne ou élevée du nombre de Reynolds. Dans ce cas, la vitesse relative présente un profil relativement plat au-delà d’une certaine distance de la paroi désignée par couche limite (zone d’écoulement visqueux et de transition turbulente).

–

1.2-Texture d’une surface revêtue ou non revêtue

La texture d’une surface relève d’une grande complexité. Elle peut être favorable comme défavorable à l’écoulement d’un fluide. L’écoulement d’un fluide est accru (par rapport à une surface lisse) dans le cas d’un écoulement turbulent et de parois structurées en surface comme il est montré ci-après. Il est, au contraire, diminué dans le cas d’un écoulement turbulent et de parois recouvertes d’aspérités distribuées aléatoirement en dimension comme en intervalle. L’écoulement d’un fluide est inchangé dans le cas d’un écoulement laminaire que les aspérités de surface soient distribuées aléatoirement ou non.

La texture de surface est le résultat d’un processus de fabrication, d’érosion, d’abrasion, de corrosion ou de l’application d’un revêtement (interne dans le cas d’une conduite). Ce dernier peut lui-même évoluer dans le temps, principalement, en fonction des conditions environnementales (physico chimiques). La texture d’un revêtement dépend de nombreux facteurs : la matière du revêtement (époxydique, polyuréthane), le mode d’application (à froid ou dépôt de particules en fusion), la granulométrie des pigments et des charges (particules solides), le type ou la concentration de solvant (eau, élément organique).

Les nombreuses applications industrielles ont permis de prédire la topologie de surface des aciers. Selon les conditions de stockage, la durée d’exploitation et l’agressivité du milieu, il est possible d’estimer l’amplitude des aspérités. Sur ces bases, les conditions d’écoulement permettent de prédire le facteur de friction qui en résultera.

La problématique des revêtements internes est relativement différente. Les topologies de surface sont très dépendantes du type de revêtement et du mode d’application. Par ailleurs, certains revêtements de surface présentent de très faibles rugosités locales laissant présager un facteur de friction favorable mais également des ondulations de grandes amplitudes et de grandes longueurs d’onde longtemps ignorées par le milieu industriel mais parfois très pénalisantes.

La caractérisation de surface d’un revêtement impose, par conséquent, la mesure des déformations à l’aide d’un capteur (souvent un rugosimètre) des courtes aux grandes longueurs d’onde. Les essais aérodynamiques (présentés ci-dessous) permettent de mettre en rapport les résultats obtenus en termes de rugosité hydraulique (équivalente) et de rugosité physique.

–

1.3-Mesure de la rugosité hydraulique équivalente

Il est important de bien connaître la friction fluidique dans une interaction paroi – fluide de façon à dimensionner les systèmes industriels avec la meilleure précision possible. La friction fluidique est tout d’abord dépendante de la constitution de la paroi, en particulier, ses propriétés physico chimiques ainsi que de sa topologie de sa surface. Elle est également dépendante, des propriétés physico chimiques du fluide ainsi que des conditions d’écoulement.

Déterminer les caractéristiques d’un écoulement à faible pression et avec une faible vitesse est relativement aisé : faible volume de la boucle d’essai, faible longueur d’établissement des conditions d’équilibre et faible coût d’investissement. Il en va tout autrement lorsque l’on veut réaliser des essais avec des gaz de masse volumique élevée, une pression élevée (jusqu’à 500 bar) ou une vitesse élevée (jusqu’à 20 m/s) représentant une très faible épaisseur de couche limite. Il en résulte des coûts d’investissement et de fonctionnement particulièrement élevés.

Pour résoudre ce problème, il a été mis au point un appareil relativement compact pouvant induire un écoulement avec une très faible épaisseur de couche limite, de l’ordre du micron. Il est constitué d’un caisson cylindrique (partie externe) conçu pour une pression de 100 bars dans lequel un cylindre (tambour – partie interne), entraîné extérieurement par un moteur électrique, est mis en rotation avec une vitesse périphérique de l’ordre de 40 m/s. Le cylindre interne entraine le gaz dans sa rotation qui est ensuite freiné par une paroi fixe montée à l’intérieur du caisson haute pression. Le freinage est mesuré à l’aide soit d’un couple mètre soit d’une sonde de Pitot montée dans l’entrefer entre l’extérieur du cylindre tournant et l’intérieur de la paroi fixe. Une étape préliminaire de calibration avec plusieurs parois fixes de différente rugosité permet de mesurer la rugosité équivalente (hydraulique ou aérodynamique) de toute paroi fixe à évaluer sur le plan fluidique.

L’appareil a été utilisé pour l’essai de revêtements internes de conduites destinées principalement au transport du gaz. Les essais ont mis en évidence l’effet d’un glissement pariétal qui apparaît, principalement, lorsque l’épaisseur de la couche limite est très faible (de l’ordre du micron mètre).

http://yvcharron.com/index.php/coating-aerodynamic-testing/

–

1.4-Surfaces structurées : Réduction de la friction turbulente

On a longtemps cru qu’une surface rigide, rectiligne, lisse était le support optimum pour minimiser les effets de la friction turbulente, par conséquent, de la traînée (hydraulique ou aérodynamique) ou du facteur de friction. C’est à l’observation du déplacement des requins dans l’eau que l’on s’est aperçu que leur rapidité était due à la présence sur leur peau de micro aspérités formant des canaux dans l’inter-espace des aspérités, orientés dans le sens du déplacement (de l’écoulement). Pour cette raison, on appelle couramment ces structures des « Riblets » (en français, de « petites côtes »).

1.4.1-Surfaces rainurées rectilignes – Formes bidimensionnelles ou « 2D »

Les essais réalisés au milieu du XXème siècle sur ce type de surface ont monté que l’on pouvait atteindre une réduction de la traînée hydraulique se situant, dans une plage de 5 à 10 % selon la géométrie de la rainure (triangle équilatéral ou demi-ellipse) voire, selon certaines expériences, entre 10 et 12 % (en forme de lame de rasoir).

L’explication de ce résultat porte sur les observations suivantes. Dans le cas d’une surface lisse, des instabilités appelées des « Low Speed Streaks » (sortes de tourbillons longitudinaux, généralement appariés, tournant sur eux-mêmes) se développent en bordure de paroi (en limite de la couche visqueuse avec génération d’un frottement) pour s’échapper occasionnellement de la couche limite et s’amplifier en se propageant au cœur de l’écoulement. Ce processus est extrêmement dissipatif. L’insertion de micro rainures permet à la fois de canaliser latéralement les « Low Speed Steaks » et de limiter la dissipation visqueuse en bordure de paroi. La taille optimum des rainures correspond sensiblement au diamètre moyen des « Low Speed Streaks ». Dans cette situation, ces structures turbulentes flottent sur la pointe des structures solides expliquant pourquoi les rainures en forme de lame de rasoir sont les plus performantes.

Cette explication physique permet de comprendre pourquoi l’effet des structures turbulentes peut être simulé par un code RANS (simulation numérique des fluides du type Reynolds Average Navier Stockes), code dans lequel la turbulence est modélisée par des équations et non simulée comme dans le cas décrit ci-dessous (surfaces structurées tri dimensionnelles). Ce code a permis de vérifier les performances de rainures (structures solides) de différentes formes (Triangulaire et lame de couteau) avec plusieurs dimensions relatives (largeur et hauteur).

http://yvcharron.com/index.php/two-dimension-structures/

1.4.2-Surfaces rainurées sinusoïdalement – Forme tridimensionnelle « 3D1 »

En écoulement turbulent, la dissipation énergétique est en majorité d’origine turbulente et très peu d’origine visqueuse. Cette dissipation turbulente représente une fraction de l’ordre de 90 % pour des écoulements peu ou moyennement turbulents pouvant atteindre 99.9 % pour des écoulements très fortement turbulents. Ces taux relatifs de dissipation turbulente permettent de comprendre le potentiel de gain énergétique offert par les surfaces structurées ou tout autre moyen de réduction de la friction turbulente.

A cet effet, il convient de noter l’apport d’un mouvement pariétal transversal oscillant se caractérisant par une paroi (une plaque plane ou la surface interne d’un cylindre) en déplacement périodique transversalement (droite – gauche) à la direction moyenne de l’écoulement. Pour une fréquence donnée, le gain énergétique est maximum. L’apport est énergétiquement globalement positif (intégration de l’énergie apportée pour l’oscillation de la paroi) pour une amplitude d’oscillation donnée. L’allongement et la stabilisation des Low Speed Streaks sont les deux paramètres mis en avant pour expliquer le bénéfice d’un mouvement transversal oscillant.

La combinaison de ces deux phénomènes (rainures rectilignes et paroi oscillante) a été utilisée pour la conception de surfaces structurées (rainurées) tridimensionnelles. Dans cette optique, les rainures présentent une forme sinusoïdale dans la direction de l’écoulement. Ce concept a été analysé, non pas à l’aide d’un code numérique de mécanique des fluides du type RANS mais à l’aide d’un code LES (Large Eddy Simulation ou Simulation des Grandes Echelles) où l’effet de la turbulence est simulé et non modélisé. Les propriétés de la turbulence ne sont pas calculées aux très petites échelles (dites de Kolmogorov – code DNS) mais à une échelle en relation avec le phénomène à analyser. Ce code permet de prendre en compte la déformation engendrée sur les Low Speed Streaks par le mouvement oscillant. Le code a été validé dans un premier temps sur des rainures rectilignes puis utilisé pour déterminer l’amplitude et la fréquence du mouvement sinusoïdal appliqué sur les rainures. Dans les conditions optimales, la réduction de la friction turbulente est de l’ordre de 20 % soit le double du cas précédent.

http://yvcharron.com/index.php/three-dimension-structured-surfaces-type-1/

1.4.3-Surfaces rainurées avec deux ondes transversales orthogonales – Forme tridimensionnelle « 3D2 »

La forme tridimensionnelle « 3D1 » s’apparente à des rainures de dimensions constantes le long de l’écoulement mais avec un parcours sinusoïdal orienté successivement à gauche et à droite par rapport à la paroi et à la direction moyenne de l’écoulement.

La forme tridimensionnelle « 3D2 » s’apparente à la forme « 3D1 » mais avec en plus un déplacement sinusoïdal de l’écoulement orienté successivement vers le haut puis vers le bas par rapport à la paroi et à la direction moyenne de l’écoulement. Les deux ondes ainsi orientées sont dites orthogonales.

La forme tridimensionnelle « 3D2 » présente deux avantages supplémentaires par rapport à la forme « 3D1) : a) une stabilisation et un allongement complémentaires des Low Speed Streaks et b) une optimisation des pertes visqueuses le long d’une onde sinusoïdale parallèle à la paroi. Dans ce second cas, l’onde normale à la paroi se matérialise par une augmentation de hauteur des rainures au pic d’amplitude de l’onde horizontale et une diminution de hauteur des rainures au point d’inflexion de l’onde horizontale.

Les premiers calculs font apparaître une réduction de la friction turbulente supérieure à 25%.

http://yvcharron.com/index.php/three-dimension-structures-type-2/

–

1.5-Revêtements déformables ou poreux et injection de matières

Une réduction de la friction turbulente peut être obtenue en fonction des propriétés mécaniques ou de la constitution des parois en contact avec l’écoulement.

L’apport d’un revêtement déformable dans la réduction de la friction turbulente repose sur une atténuation optimum des ondes de pression. Dans un tel cas, une onde de pression dirigée vers la paroi génère une seconde onde en opposition de phase venant contrecarrer l’action des ondes dirigées vers la paroi.

L’apport d’un revêtement poreux et perméable dans la réduction de la friction turbulente repose sur une atténuation optimum des ondes de vitesse. Le principe est similaire au cas précédent : une onde de vitesse dirigée vers la paroi génère une seconde onde en opposition de phase venant contrecarrer l’action des ondes dirigées vers la paroi.

Une réduction de la friction turbulente peut être obtenue par l’injection de matières dans l’écoulement.

Des agents filmogènes injectés dans un écoulement (plus généralement gazeux) produisent une réduction de la traînée aérodynamique sur une plaque en contact avec cet écoulement ou une réduction des pertes de charge à l’intérieur d’une conduite. L’action de ces agents qui se déposent sur une paroi peut être de différentes natures occasionnant soit un glissement pariétal par une sorte de glissement des agents injectés en bordure de paroi (diminution de la vitesse relative de l’écoulement vis à vis de la paroi) soit une force moléculaire, normale à la paroi, repoussant les molécules du fluide de la paroi se trouvant ainsi moins freinées par celle-ci.

Des agents visco élastiques injectés dans un écoulement (plus généralement liquide) produisent une réduction des pertes de charge à l’intérieur d’une conduite par un effet d’amortissement de la turbulence au cœur de l’écoulement. La réduction des pertes de charge peut atteindre 75% dans certaines situations au détriment d’un coût d’injection particulièrement élevé de ces agents.

–

1.6-Glissement pariétal

On peut distinguer au moins deux cas de glissement pariétal.

Le premier cas a trait à la composition chimique de la paroi et aux interactions moléculaires s’établissant entre la matière constituant la paroi et celle du fluide en déplacement. Des forces moléculaires normales à la paroi peuvent s’établir. Dans le cas d’une force dirigée de la paroi vers le cœur de l’écoulement, les molécules du fluide sont d’autant moins freinées par la paroi qu’elles sont plus repoussées par celle-ci. Il en résulte une augmentation de la vitesse de l’écoulement que l’on désignera par glissement pariétal. Dans le cas contraire, Il en résulte une diminution de la vitesse de l’écoulement, c’est-à-dire un freinage pariétal. Le glissement ou le freinage pariétal sont caractérisés par une « longueur de glissement » mesurant la distance entre la paroi physique et la condition de vitesse nulle (après extrapolation du profil de vitesse).

Le second cas a trait au déplacement d’une paroi mobile à l’intérieur d’une paroi fixe (par exemple, une conduite).

Imaginons, dans un premier temps, un fluide ne circulant pas par lui-même dans une conduite mais confiné dans des containers (caissons) étanches. Dans cette situation, la perte de charge se limite aux pertes visqueuses pariétales et turbulentes s’établissant entre la couche limite et la paroi du container soit sur une très courte longueur. Ces pertes étant très faibles, il en résulte une très faible perte d’énergie et une très faible perte de charge dans la conduite fixe.

Imaginons, dans un second temps, une paroi mobile, rigoureusement circulaire, se déplaçant à l’intérieur d’une paroi fixe (conduite), également rigoureusement circulaire et d’un diamètre très légèrement supérieur à celui de la paroi mobile. Dans cette situation, il s’établit deux déplacements relatifs, celui de la paroi mobile vis-à-vis de la paroi fixe et celui de l’écoulement à l’intérieur de la paroi mobile. La perte d’énergie correspondant à la paroi mobile est très faible compte tenu de la faible distance entre les deux parois et de la moindre vitesse relative de la paroi mobile comparé à un écoulement libre dans une conduite fixe. Il en est de même pour la perte de charge de l’écoulement à l’intérieur de la paroi mobile, les pertes de charge étant proportionnelles au carré de a vitesse.

Imaginons, dans un troisième temps, une situation quelque peu plus réaliste concernant les matériaux utilisés. Son principe, intermédiaire par rapport aux deux cas précédents, serait le suivant. Une matière souple est produite in situ ou déployée en amont de la conduite sous forme de lanières ou de bandes fines et flexibles, parallèles à la paroi de la conduite et entraînées par une sorte de bouclier se situant en aval, poussé par le fluide. Ce système est reproduit le long de la canalisation autant de fois que le demandent la longueur de la canalisation et la longueur du système bandes – bouclier. Il s’établit un écoulement complexe du fluide dans lequel le fluide est majoritairement enclavé à l’intérieur des lanières (bandes), par conséquent, en très faible mouvement relatif par rapport à celles-ci. La turbulence interne aux bandes est quasi inexistante tandis que celle qui est externe évolue sur de très courtes distances et est fortement atténuée par les bandes souples.

–

Thème 2 – LES CONDUITES DE GAZ ou DE LIQUIDE

2.1-Généralités sur les pipelines

Les pipelines font appel à de nombreuses sciences ou spécialités, entre autres, la métallurgie, la chimie, la géophysique, le génie civil, la mécanique des fluides, la géopolitique ou l’économie. Les problèmes rencontrés sont très nombreux et de différentes natures. En métallurgie, les problèmes rencontrés ont trait à la qualité et à la composition des aciers pour leur tenue à la pression, à la température, à la dépressurisation, à la corrosion. En chimie, les problématiques rencontrées sont principalement axées vers la protection contre la corrosion (dont les systèmes de contrôle) et l’utilisation de revêtements internes et externes mais également par les différentes causes de bouchage (formation d’hydrates ou de paraffine). La Géophysique et le génie civil se préoccupent de la tenue des pipelines sur leur support terrestres ou maritimes. La mécanique des fluides abordent des aspects hydrauliques avec la formation de bouchons de liquide transportés par le gaz ou divers aspects aérodynamiques déterminant le dimensionnement des pipelines et des stations de compression. La géopolitique intervient dans le tracé d’un pipeline (dévier un tracé en faveur ou à l’encontre d’un pays) assurant la sécurité d’approvisionnement et son intérêt économique. L’économie est, bien sûr essentielle puisque c’est elle qui détermine la faisabilité d’un pipeline.

Nous nous intéressons, plus particulièrement, dans ce thème à quelques aspects ayant trait à la mécanique des fluides : l’impact du vieillissement des revêtements internes d’une conduite sur le facteur de transmission, la part des pertes de charge liées aux soudures externes avec pénétration à l’intérieur d’un pipeline, le mode de réalisation de surfaces structurées à l’intérieur d’une section de tube, un appareil de contrôle permettant la mesure en continu de la rugosité hydraulique le long d’un pipeline ainsi que l’intérêt économique de techniques de réduction de traînée aérodynamique.

–

2.2-Vieillissement des revêtements internes de conduite

Le thème 1 sur « la friction fluidique » s’intéresse plus particulièrement à la caractérisation de surface (rugosité et ondulations) de revêtements internes nouvellement appliqués ainsi qu’à leur performance aérodynamique mesurée dans un appareil d’essais aérodynamiques appelé le « Cylindre tournant » (Rotating Cylinder Unit).

Le thème 2 sur « les pipelines » est axé sur les revêtements vieillis c’est-à-dire soumis aux conditions d’exploitation afin d’en déterminer l’impact sur leur performance aérodynamique. Les conditions de vieillissement étudiées ont trait à la décompression rapide d’une conduite, l’interaction physico chimique entre les revêtements internes et certains agents chimiques rencontrés dans le transport du gaz, en particulier, le tri éthylène glycol. Les essais montrent parfois une forte détérioration des performances aérodynamiques de certains revêtements même lorsque leurs caractéristiques de surface n’ont pas été modifiées. Ce résultat aérodynamique est semble-t-il le fruit d’une modification physico chimique en surface du revêtement. Dans cette situation, la dégradation des performances peut être interprétée par un « freinage moléculaire » de la paroi (l’inverse d’un glissement pariétal).

–

2.3-Incidence des soudures sur le transport d’un gaz

Les soudures réalisées à l’extérieur d’une conduite ou d’un pipeline peuvent pénétrer à l’intérieur de ceux-ci avec un impact plus ou moins important selon les caractéristiques de la soudure (hauteur de pénétration et cheminement à l’intérieur de la conduite) ainsi que de l’écoulement représenté le plus souvent par un nombre de Reynolds. Plus ce nombre sera élevé (masse volumique, pression et vitesse d’écoulement élevées) et plus les pertes de charge seront importantes. Au contraire plus de nombre sera faible et plus les pertes de charge pourront être négligées.

A cet effet, il convient de distinguer trois types de soudure associés à trois formes particulières.

Les soudures longitudinales proviennent de la fabrication de tubes forgés, roulés puis soudés dans la direction longitudinale. Cette soudure bien que de très grande longueur est sans incidence sur le transport du gaz puisqu’en parfait alignement avec l’écoulement. La hauteur de pénétration présente également très peu d’incidence sur les pertes de charge.

Les soudures radiales se rencontrent à intervalle régulier (souvent tous les 12 m) à la jonction des tubes en vue de la construction d’un pipeline. Perpendiculaire à l’écoulement, ce type de soudure fait partiellement obstacle à l’écoulement. L’impact sur l’écoulement est de quelques pourcents. Les pertes de charge sont déterminées, principalement, par la hauteur de pénétration de la soudure et par l’épaisseur de la couche limite, elle-même déterminée par les conditions d’écoulement (principalement, le nombre de Reynolds). Des calculs ont été réalisés à l’aide d’un code de mécanique des fluides de type RANS (Reynolds Average Navier Stockes) pour différentes hauteurs et formes de soudure (semi circulaire, allongée) et pour différentes conditions d’écoulement.

Les soudures spiralées proviennent de la fabrication de sections de tube de grande longueur (18 à 24 m), de grand diamètre pour des pressions moyennes d’exploitation (de l’ordre de 100 bars). Ces tubes sont fabriqués à partir de plaques enroulées. Ce mode de fabrication permet la production de tubes à un coût relativement faible. Intermédiaire entre la soudure longitudinale et la soudure radiale, les pertes de charge sont fortement dépendantes de l’angle de l’hélice (la spirale) mais également de la hauteur de pénétration à l’intérieur du tube et de l’épaisseur de la couche limite. L’analyse des pertes de charge est particulièrement complexe puisqu’il convient de réaliser les simulations d’écoulement sur des sections de tube asymétriques et sur de grandes longueurs. Des calculs ont été réalisés à l’aide d’un code RANS pour différentes hauteurs et formes de soudure, plusieurs angles d’hélice et pour plusieurs conditions d’écoulement.

http://yvcharron.com/index.php/internal-pipeline-welds/

–

2.4-Réalisation de surfaces structurées à l’intérieur d’un tube de grande longueur

Le bénéfice des surfaces structurées a été présenté dans le thème 1 et, plus en détail, dans le cas de surfaces structurées bi dimensionnelles, tridimensionnelle de type 1 (une onde sinusoïdale transversale parallèle à la paroi) et, très succinctement, tridimensionnelle de type 2 (deux ondes sinusoïdales transversales dont l’une est parallèle et l’autre orthogonale à la paroi).

La réalisation de surfaces structurées sur une surface plane ou à l’intérieur d’un cylindre (par exemple, un tube de pipeline) peut être réalisée d’un grand nombre de façons. Dans le cas de structures de grandes dimensions (millimétriques) et pour une surface réduite, il est possible de les réaliser de façon mécanique. Dans le cas de structures de petites dimensions (quelques dizaines de microns) devant être réalisées sur de très grandes surfaces, il convient d’utiliser une autre méthode. La méthode retenue dans ce document comprend trois étapes.

Dans une première étape, les surfaces structurées sont réalisées avec une très grande finesse à l’aide d’un laser femto seconde sur une surface relativement rigide (surface érodée – ablation laser). Ces lasers permettent la réalisation de rainures de formes régulières dans un mouvement périodique transversal (3D1) et avec une profondeur périodiquement ajustable (3D2).

Dans une seconde étape, on procède à la fabrication d’une pièce flexible moulée sur la surface érodée (ablatée). Les structures de la pièce flexible sont l’image miroir des structures de la pièce érodée par ablation laser.

Dans une troisième étape, on applique un revêtement interne à l’intérieur d’un tube à structurer intérieurement puis on applique peu après la pièce flexible sur le revêtement fraîchement appliqué. Après un temps requis pour le durcissement du revêtement, la pièce flexible est retirée. Les structures à l’intérieur du tube sont identiques à celles réalisées au cours de la première étape.

–

2.5-Mesure des paramètres hydrauliques à l’intérieur d’un pipeline

Des appareils sont parfois introduits à l’intérieur des pipelines lors des opérations de maintenance. Ces appareils se déclinent en deux catégories principales : les «furets » (« pigs » en anglais) racleurs qui visent essentiellement à effectuer un nettoyage à l’intérieur d’un pipeline (déplacement ou enlèvement des dépôts de paraffines ou des bouchons de liquide). Ces furets sont strictement passifs. Il existe une seconde catégorie dont l’objet est d’effectuer des mesures comme, l’épaisseur de la paroi du pipeline pour évaluer les effets de la corrosion et adapter le débit et la fréquence d’injection des produits anticorrosion. Ces furets sont équipés d’électronique, de batteries, d’émetteurs et de capteurs divers. Ils sont dits actifs ou « intelligents ». Le terme utilisé en anglais est « Smart Monitoring Pig ».

Il est proposé dans ce document un autre type de Smart Monitoring Pig dont l’objectif est de mesurer en continu, la rugosité hydraulique sur toute la longueur d’un pipeline. L’appareil s’inspire du fonctionnement du Rotating Cylinder Unit décrit dans le thème 1 (friction fluidique). Il fonctionne de la façon suivante : un cylindre est mis en rotation à l’aide d’un moteur électrique à proximité de la paroi du pipeline. Un tube de Pitot installé dans l’entrefer entre le cylindre et la paroi mesure la vitesse du gaz intermédiaire et en déduit la rugosité hydraulique qui est par la suite enregistrée dans une mémoire numérique. La mesure peut se faire également selon différents angles transversaux (Nord, Sud, Est, Ouest ou intermédiaire).

Accompagnée de mesures de pression et de température, la mesure de la rugosité hydraulique permettrait une analyse fine des zones de corrosion et de dépôt le long du pipeline.

http://yvcharron.com/index.php/pipeline-pig-monitoring/

–

2.6-Etudes technico économiques

Le coût d’un pipeline dépend d’un très grand nombre de paramètres à commencer par les caractéristiques du fluide transporté. Il dépend également de la qualité de l’acier, du diamètre et de la pression d’étude du pipeline ainsi que des stations de compression voire de re-compression (pipeline de plusieurs milliers de km). Tous ces paramètres sont, bien entendu, liés entre eux devant, pour certains, faire l’objet d’un compromis.

Le coût d’investissement étant considérable, il est important de minimiser les pertes de charge. Pour un pipeline dans une configuration donnée, une réduction des pertes de charge peut être obtenue de différentes façons avec parfois de hautes performances associées à une complexité technologique.

Pour faciliter la compréhension de l’étude technico – économique, quelques éléments techniques sont rappelés ci-dessous. Pour une conduite de diamètre donné et un fluide de viscosité donnée, l’épaisseur de la couche limite (environ 5 fois l’épaisseur de la couche visqueuse) est inversement proportionnelle à la masse volumique (pour un gaz, produit de la masse moléculaire par la pression absolue et l’inverse de la température absolue), ainsi qu’à la vitesse de déplacement du fluide. Cette épaisseur est également une fonction inverse du nombre de Reynolds. Le facteur de friction est une fonction décroissante du nombre de Reynolds jusqu’à une valeur seuil où il est sensiblement déterminé par la rugosité relative. Les pertes de charge sont proportionnelles au facteur de friction, au carré de la vitesse, à la masse volumique, à la longueur de la conduite et l’inverse du diamètre. Pour un débit massique donné, les pertes de charge varient avec l’inverse du diamètre à la puissance 5.

Pipeline non revêtu intérieurement : la rugosité du pipeline augmente sensiblement au fil du temps. Si le nombre de Reynolds est faible (couche limite épaisse), les pertes de charge sont peu dépendantes de la rugosité. Au-delà d’un certain nombre de Reynolds, les pertes de charge deviennent relativement importantes.

Pipeline revêtu intérieurement : l’application d’un revêtement interne avec une épaisseur approchant une centaine de microns réduit fortement la rugosité interne du pipeline. Cette valeur est maintenue à un niveau relativement faible pendant plusieurs dizaines d’années d’exploitation. Cette solution permet de réduire fortement les pertes de charge par comparaison avec une conduite non revêtue.

Pipeline revêtu intérieurement avec lissage du revêtement avant durcissement (voir section correspondante). Cette procédure permet une réduction supplémentaire du facteur de friction lorsque la couche limite présente une faible épaisseur (vitesse et pression élevées, cad nombre de Reynolds élevé).

Pipeline revêtu intérieurement avec structuration 2D (voir sections correspondantes : application et performance 2D) du revêtement avant durcissement. Cette procédure permet une réduction du facteur de friction de l’ordre de 8 % par rapport à une surface rigoureusement lisse et cela quel que soit l’épaisseur de la couche limite. Cette méthode est plus facile à mettre en place pour une dimension moyenne des structures supérieure à 50 microns (épaisseur moyenne de la couche limite). A noter que pour le transport de l’eau, la dimension moyenne des structures est de l’ordre de 100 microns.

Pipeline revêtu intérieurement avec structuration 3D (voir sections correspondantes) du revêtement avant durcissement. Cette procédure permet une réduction supplémentaire du facteur de friction de l’ordre de 16 % par rapport à une surface rigoureusement lisse et cela quel que soit l’épaisseur de la couche limite. Comme dans la section précédente, cette méthode est plus facile à mettre en place pour une dimension moyenne des structures supérieure à 50 microns. La réalisation d’une surface structurée est légèrement plus couteuse que celle d’une surface lisse concernant la réalisation des moules primaires.

Ces éléments techniques permettent de choisir le type et la méthode d’application d’un revêtement interne, la pression de fonctionnement, le diamètre moyen du pipeline, la taille et la distance séparant les stations de compression dans le cadre d’une optimisation économique.

–

Thème 3 – ECOULEMENTS DIPHASIQUES

3.1-Compression – pompage diphasique (polyphasique)

3.1.1-Les limites en polyphasique des équipements de compression et de pompage monophasique

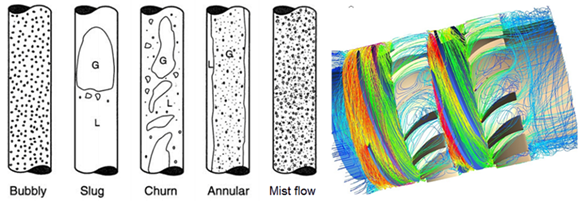

On entend par compression monophasique, la compression d’une phase gazeuse (compressible) et par pompage monophasique, le pompage d’une phase liquide (incompressible). Par la suite, on utilise indifféremment le terme de compression ou de pompage dès lors qu’il s’agit d’un mélange diphasique.

Les équipements requis pour la compression ou le pompage monophasique sont du type volumétrique (pistons, engrenages, diaphragmes) ou roto dynamique. Dans le premier cas, l’énergie transmise par la machine d’entraînement est directement convertie en pression. Ces machines possèdent de nombreux avantages dont le rendement et la capacité de comprimer une phase diphasique avec une bonne efficacité (ce paramètre mesure le rapport entre les rendements, respectivement, diphasique et monophasique). Ces machines sont, en revanche, lourdes, encombrantes et requièrent une maintenance importante. Dans le second cas, l’énergie transmise par la machine d’entraînement est convertie en vitesse (au travers d’une roue ou d’un impulseur mobile) puis en pression (au travers d’un diffuseur ou d’un redresseur fixe). Ces machines possèdent de nombreux avantages en termes de pression (machines radiales / centrifuges) et de débit volumique (machines axiales) d’encombrement et de maintenance. En revanche, le rendement est largement dépendant du débit volumique. Par ailleurs, ces machines sont totalement inadaptées à la compression diphasique que ce soit en présence d’une faible quantité de liquide associé à une phase gazeuse (érosion) ou d’une faible quantité de gaz associé à une phase liquide (bouchon de gaz dans l’ouïe d’entrée d’une roue radiale). Au-delà d’un très faible taux de gaz ou de liquide, l’efficacité diphasique tend vers zéro.

3.1.2-Hydrauliques hélico axiales – Type Poséidon – 1ère génération

Pour remédier à l’impossibilité des machines roto dynamiques conventionnelles de comprimer les effluents diphasiques, l’IFP a développé une hydraulique hélico axiale dénommée Poséidon. L’impulseur (la roue) se caractérise par des aubes avec un très faible angle d’entrée (souvent moins de 10 degrés) et une très faible courbure. Ces aubes sont, par conséquent, assez allongées (taux de recouvrement entre 1.5 et 2.0) générant des pertes visqueuse relativement importantes. De par leur constitution, les accélérations dans les directions longitudinale, transversale et radiale sont relativement faibles. Ces caractéristiques s’expliquent par une faible variation de la section de passage (l’aire) le long de l’écoulement, des aubes peu incurvées et l’action d’une force de Coriolis dans la direction radiale réduisant l’effet de la force centrifuge. Pour un rapport des débits volumiques faible ou élevé caractérisé par le paramètre GLR (pour « Gas – Liquid Ratio »), l’efficacité diphasique est proche de 1. En revanche, pour un GLR intermédiaire (entre 2 et 10 selon la géométrie), l’efficacité décroît lors d’une diminution du rapport GLDR des masses volumiques (pour « Gas – Liquid Density Ratio »).

En conclusion – Malgré de relativement bonnes performances, par comparaison avec les machines monophasiques, l’hydraulique Poséidon présente plusieurs inconvénients : des pertes visqueuses importantes et une faible efficacité diphasique aux GLR intermédiaires.

3.1.3-Hydrauliques hélico axiales avec contrôle du glissement interfacial – 2nde génération

Le fonctionnement de l’hydraulique Poséidon est satisfaisant aux faibles GLR, les faibles accélérations orthogonales (longitudinale, transversale et radiale) limitant la séparation des phases dans les trois directions. Au-delà d’un certain GLR (par exemple 2 – valeur dépendante de nombreux paramètres dont la pression, la viscosité et la tension de surface), les deux phases se séparent générant de fortes pertes interfaciales. Dans une hydraulique strictement hélico axiale, la phase liquide est projetée contre la surface de plus grand diamètre la freinant dans son déplacement (force visqueuse) qui induit à son tour un freinage de la phase gazeuse (forte dissipation d’énergie à l’interface). La différence de vitesses entre les deux phases est désignée par le glissement interfacial. Le freinage pariétal est d’autant plus important que le film liquide est de faible épaisseur.

Pour remédier à cette situation, la partie externe de l’impulseur (plus grand diamètre) est très légèrement radiale comprenant, à l’entrée, une courbure convexe (centre de la courbure dirigée vers l’extérieur) permettant une accélération de la phase liquide et, à la sortie, une courbure concave (centre vers l’intérieur) permettant une décélération de la phase liquide. Ces deux courbures permettent de minimiser l’écart de vitesse entre les deux phases. Cette action est désignée par « contrôle du glissement interfacial ». Cette action permet une augmentation très importante de l’efficacité diphasique pour toute valeur de GLR, y compris, pour de faibles valeurs du rapport GLDR.

Le contrôle du glissement interfacial permet une certaine « relaxation » des contraintes d’aube. En particulier, les aubes peuvent présenter une moindre longueur (taux de recouvrement plus faible – rendement plus élevé), limitant ainsi les pertes visqueuses également une plus grande courbure, augmentant ainsi le coefficient de hauteur manométrique (taux de compression).

En conclusion – Cette hydraulique de seconde génération présente, par rapport à la précédente, un rendement et un coefficient de hauteur manométrique monophasique plus élevés ainsi qu’une efficacité diphasique plus élevée.

3.1.4-Hydrauliques radio hélico axiales – Compression d’un gaz humide

La conception d’une hydraulique adaptée à la compression d’un gaz humide découle de la conception de l’hydraulique hélico axiale de seconde génération.

Le terme « gaz humide » désigne un faible taux de liquide correspondant à un freinage important de la phase liquide le long de la surface de plus grand diamètre. Par voie de conséquence, les courbures externes situées, respectivement, à l’entrée et à la sortie de l’impulseur sont accentuées de façon à fortement accélérer le film liquide (faible épaisseur) en direction de la sortie.

Cette configuration se traduit par un diamètre, respectivement, réduit à l’entrée et plus grand en sortie. Cette configuration présente deux avantages : une moindre érosion par gouttelettes à l’entrée de l’impulseur et un coefficient de hauteur manométrique plus élevé.

3.1.5-Hydrauliques radio hélico axiales – Ecoulement à bulles et liquide visqueux

Dans un écoulement à bulles (faible GLR), les forces de séparation (accélération) présentent un moindre effet devant les forces de traînée des bulles immergées dans le liquide.

Les forces de séparation étant relativement moindres, il est possible d’appliquer une certaine « relaxation » des règles de conception de l’hydraulique de 1ère génération (Poséidon). Il est, en particulier, possible de concevoir une hydraulique légèrement radiale (hélico radio axiale), de raccourcir la longueur des aubes et de les incurver de façon à augmenter le rendement ainsi que le coefficient de hauteur manométrique.

En présence d’un liquide visqueux, les forces de traînée des bulles dans le liquide augmentent fortement par rapport à un liquide non visqueux. Par voie de conséquence, il est possible d’appliquer une plus grande « relaxation » des règles de conception de l’hydraulique de 1ère génération.

–http://yvcharron.com/index.php/two-phase-flow-pumps/

_

3.2-Détente diphasique

3.2.1-Les limites de l’expansion (détente) monophasique

On entend par expansion monophasique, la détente d’une phase gazeuse (compressible) au travers d’un expandeur et par dépressurisation monophasique, la détente d’une phase liquide (incompressible) au travers d’une turbine. Ces expansions ou détentes se traduisent par la fourniture d’énergie.

Il est généralement plus facile de dépressuriser, à l’aide d’un équipement monophasique, un mélange légèrement diphasique que de le pressuriser. Toutefois, ces dépressurisations s’effectuent généralement au travers d’un seul étage.

L’enjeu est la conception d’une turbine diphasique multi étagée de façon à répondre à un grand taux de détente.

3.2.2-Hydrauliques hélico axiales de 1ère génération

Selon une approche simplifiée, un impulseur (roue) de détente d’une turbine multi étagée diphasique se présente de façon similaire à un impulseur de compression d’une pompe multi étagée diphasique, la section d’entrée de l’impulseur de compression faisant office de section de sortie de l’impulseur de détente. Même chose concernant les sections opposées. Il en va de même pour les éléments statiques (redresseur et inducteur). Cependant, l’angle de sortie du redresseur de détente (inducteur) est nettement plus fermé que l’angle d’entrée du redresseur de compression.

Cette hydraulique de détente présente des avantages similaires à ceux du pompage.

3.2.3-Hydrauliques hélico axiales de 2nde génération

Le contrôle du glissement interfacial dans un organe de détente s’effectue de la même façon que dans le cadre d’un organe de compression. Il permet une amélioration sensible des performances monophasiques comme diphasiques.

3.2.4-Hydrauliques radio hélico axiales – Ecoulement à bulles et liquide visqueux

La considération du glissement interfacial ainsi que du rapport des forces de séparation et de traînée des bulles dans le liquide conduit aux mêmes conclusions que celles effectuées dans le cadre d’un organe de compression.

http://yvcharron.com/index.php/two-phase-flow-turbines/

_

3.3-Interaction polyphasique entre pompe et pipeline

L’accumulation de gaz dans un pipeline liquide conduit à une augmentation des pertes de charge requérant une augmentation de la pression amont ou un abaissement de la pression aval ainsi qu’à des instabilités hydrodynamiques pouvant entraîner un endommagement du système ou des interruptions dans son fonctionnement. Il convient de noter que l’augmentation de la pression amont conduit souvent à une réduction de la production et que l’abaissement de la production aval n’est généralement possible que dans des limites restreintes.

L’installation d’une pompe polyphasique facilite le transport du flux polyphasique (augmentation du débit) tout en maintenant les pressions amont et aval dans leur état antérieur. Par ailleurs, l’addition d’une pompe polyphasique permet une réduction significative des instabilités hydrodynamiques améliorant la performance globale du système.

Dans une configuration marine, la pompe polyphasique peut être montée en « Topside » ou en « subsea » mais également dans les parties amont ou aval du système. Une étude hydrodynamique permet d’établir la meilleure solution entre ces quatre options.

http://yvcharron.com/index.php/pipeline-pump-interaction/

_

3.4-Applications pétrolières et para pétrolières

Il existe un très grand nombre d’applications du pompage diphasique. D’une façon générale chaque fois que l’on sépare les phases gazeuse et liquide en amont d’une pressurisation pour les remélanger en sortie, il est possible de remplacer l’ensemble du système (séparation, tuyauteries, système de refroidissement pour le système de compression ainsi que compresseurs et pompes et leurs moyens d’entraînement) par une seule pompe (compresseur) diphasique et son moyen d’entraînement. Il en va de même pour une détente diphasique où l’ensemble des moyens de détente monophasique (séparation, expandeur et turbine) peuvent être remplacés par une seule turbine diphasique et son système de production d’énergie (générateur électrique ou tout type de turbo machine).

3.4.1-Concernant les systèmes de pompage diphasique on peut citer :

La production marine de champs auxiliaires rattachés à une plate-forme centrale de production ou à un terminal terrestre. Ces pompes auxiliaires peuvent être montées en surface ou immergées. Ces systèmes sont particulièrement attractifs ne requérant qu’un seul pipeline de production et aucun système de séparation en aval de la tête de puits.

La stabilisation d’un écoulement (réduction des instabilités hydrodynamiques) dans un pipeline entre un point de production et une point de collecte – Voir la section précédente « Interaction pompe diphasique et pipeline »..

La production simultanée de puits haute et basse pression. Habituellement, pour le transfert de la production de puits présentant des pressions différentes, il est nécessaire d’abaisser d’une façon importante la pression des puits haute pression de façon à permettre la production des puits basse pression. En récupérant l’énergie d’un puits haute pression par l’intermédiaire d’une turbine diphasique pour la retransmettre à un puits basse pression par l’intermédiaire d’une pompe diphasique, la pression en aval du système turbo pompe est intermédiaire entre les celles des puits HP et BP permettant ainsi une plus grande production au niveau du puits BP.

Concernant les applications parapétrolières et chimiques, les exemples sont trop nombreux pour être cités ici.

3.4.2-Concernant les systèmes de détente diphasique on peut citer :

La production d’électricité; Les boucles de réfrigération avec remplacement des vannes Joule – Thompson par des turbines diphasiques; La production de GNL; La stabilisation de condensats; La production simultanée de puits haute et basse pression (Voir les systèmes de pompage polyphasique): Le traitement du gaz.

http://yvcharron.com/index.php/two-phase-flow-applications/_

_

Thème 4 – DIOXYDE DE CARBONE

Dioxyde de carbone – Turbines à gaz, chaudières, moteurs de véhicules; Boucle de pressurisation et d’expansion, captage, compression, transport et injection; Récupération d’énergie; Gaz acides; Boucle géothermique.

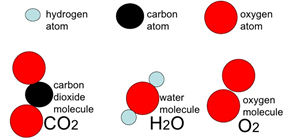

4.1-Généralités sur le dioxyde de carbone

Nous nous intéressons, plus particulièrement, dans ce chapitre au dioxyde de carbone, mais également aux oxydes de soufre et d’azote qui lui sont souvent associés. Ces gaz sont parfois désignés, en présence d’eau, par « gaz acides » en raison de leur agressivité vis-à-vis des matériaux. Ces gaz résultent souvent d’une combustion de matières carbonées ou de combustibles fossiles comme le dioxyde de carbone et les oxydes d’azote (aussi appelés NOx). Le dioxyde de carbone est également produit lors de l’extraction de combustibles fossiles parfois en association avec du sulfure d’hydrogène.

Ces gaz sont dangereux ou néfastes pour la santé des êtres vivants comme pour l’environnement. Il est donc nécessaire soit de limiter leur taux de production (amélioration de l’efficacité énergétique) soit de les capter lors de leur extraction ou de leur production au cours d’une transformation chimique (combustion d’éléments carbonés).

Suite à l’extraction des combustibles fossiles, le dioxyde de carbone et le sulfure d’hydrogène sont séparés des hydrocarbures par des processus physico – chimiques. Dans le cas du sulfure d’hydrogène, ce gaz est parfois transformé en soufre. Le dioxyde de carbone est parfois utilisé par l’industrie alimentaire ou injecté dans le sous-sol soit pour augmenter la production d’huiles (hydrocarbures sous forme liquide) en augmentant la pression du réservoir soit pour un stockage sur le long terme. Ils peuvent également être injectés dans des réservoirs déplétés comprenant une phase aqueuse permettant la dissolution des gaz acides dans l’eau.

Lors du raffinage des hydrocarbures, la fraction de soufre est considérablement réduite de façon à limiter les émissions d’oxydes de soufre dans l’atmosphère lors de la combustion principalement de combustibles lourds.

La combustion des hydrocarbures génère du dioxyde de carbone, une molécule essentielle dans le processus de production d’énergie ou de chaleur. Dans les moteurs à combustibles fossiles, plus la production de dioxyde de carbone est élevée (par conséquent, plus la production de monoxyde de carbone est faible), plus l’efficacité de la production d’énergie est élevée. La combustion des hydrocarbures génère également des oxydes d’azote, dont le taux dépend principalement de la température de combustion et du temps de transit dans les chambres de combustion. Il existe plusieurs façons de limiter le taux de NOx au cours d’une combustion.

Le taux de production de dioxyde de carbone par unité de masse de carburant ou d’unité d’énergie dépend de la constitution des molécules carbonées, en ce sens, que plus une molécule carbonée contient d’atomes d’hydrogène plus cette molécule est énergétique pour une masse donnée. Ainsi, la combustion d’une molécule de méthane (CH4) est relativement plus énergétique que celle de l’éthane (C2H6) qui est elle-même plus énergétique, successivement, que celles du propane (C3H8), du butane (C4H10), du pentane, de l’hexane, etc. Pour cette même raison, une essence est plus énergétique qu’un gasoil (moteur diesel), les chaînes en C8 d’une essence moyenne contenant relativement plus d’atomes d’hydrogène que les chaînes en C13 d’un gasoil moyen. L’efficacité énergétique d’un carburant ne doit pas être confondue ici avec l’efficacité de combustion d’un moteur. Ainsi, un moteur diesel est plus efficace qu’un moteur à essence en raison de la température de combustion qui est plus élevée dans le premier cas que dans le second et non de la qualité de carburant.

Le présent chapitre présente cinq situations ayant trait au dioxyde de carbone : a) Les centrales énergétiques de grande puissance (électricité) reposant sur la combustion des combustibles fossiles ; b) Les moyens de transport utilisant l’énergie produite par les combustibles fossiles ; c) La réinjection combinée de gaz acides et d’une phase aqueuse dans un aquifère ; d) Le principe de fonctionnement d’une boucle fermée géothermique au dioxyde de carbone en vue de la production d’énergie et de chaleur ; e) Les problèmes pouvant être rencontrés lors de la compression de dioxyde de carbone.

–

4.2-Centrale à combustible fossile – Captage du dioxyde de carbone par solvant physique avec récupération d’énergie

Les centrales énergétiques de grande puissance fournissent de l’électricité soit à partir de combustibles nucléaires, de charbon ou d’hydrocarbures et à l’aide de générateurs électriques entrainés par des turbines à vapeur ou à gaz. Ces combustibles présentent leurs propres avantages et inconvénients. Dans les trois cas cités ci-dessus, le rendement thermique est relativement faible (bien inferieur à 50 %) se caractérisant par le rejet d’une très grande quantité de chaleur dans l’atmosphère non convertie en énergie. En outre, dans le cas du charbon et des hydrocarbures, plusieurs types de polluants sont rejetés dans l’atmosphère, le principal étant le dioxyde de carbone.

Le présent document traite du cas des turbines à gaz proposant quelques solutions pour, à la fois, améliorer le rendement thermique de l’unité de production d’énergie et permettre le captage des gaz acides, en particulier, le dioxyde de carbone et les oxydes d’azote. Dans la solution de base, le captage du dioxyde de carbone s’effectue à haute pression à l’aide d’un solvant physique dans un cycle compression – détente. Ces solutions pourraient également convenir dans de le cas d’une combustion du charbon à partir d’une chaudière produisant de la vapeur d’eau à haute température et à haute pression.

Dans la crise environnementale que nous connaissons actuellement, il convient de noter que la combustion de matières carbonées constituerait un espoir et non un handicap si l’on facilitait la production d’essences et de gasoil à partir de biomasse et que l’on y associait le système décrit dans ce document. En effet, dans un premier temps, la production de biomasse serait axée sur les matières présentant un taux de croissance élevé (taux d’absorption de dioxyde de carbone élevé) tandis que, dans un second temps, le dioxyde de carbone serait capté immédiatement en aval de la combustion (fumées). Contrairement à la situation actuelle où la concentration de dioxyde de carbone dans l’atmosphère va croissante par la combustion d’énergie fossiles et l’absence de captage de ce gaz, nous irions vers une décroissance de cette concentration de ce gaz qui s’accélérait avec une augmentation de la production d’énergie.

–

4.3-Moteur de véhicule à combustible fossile – Récupération d’énergie et captage du dioxyde de carbone

La section précédente porte sur les centrales fixes à combustibles fossiles de grande puissance. Dans ces installations terrestres, il est possible de déployer des moyens importants et complexes de récupération d’énergie (chauffage de bâtiments, production de vapeur mais également l’utilisation d’un cycle de Rankine ou d’un cycle combiné) ainsi que le captage du dioxyde de carbone (à partir de solvants chimiques ou physiques) ainsi que la compression, l’export, l’injection et le stockage des gaz toxiques produits au cours de la combustion.

Pour les unités mobiles de production d’énergie (application terrestre ou maritime), la récupération d’énergie et les conditions de traitement des gaz acides sont beaucoup moins faciles nécessitant des moyens adaptés à la situation.

En ce XXIe siècle, la pollution de l’environnement (effet de serre, émissions de particules fines) est telle que les véhicules électriques sont envisagés comme la principale solution pour résoudre la demande croissante en moyens de transport. Toutefois, cela ne tient pas compte de toutes les nouvelles contraintes qui seront progressivement et inévitablement générées dans un monde centré sur l’énergie électrique. Au contraire, dans le futur, les moyens de transport devraient s’articuler sur la base d’un mix énergétique comprenant la production d’électricité, les batteries, les piles à combustible, l’hydrogène, l’air comprimé et les combustibles carbonés (non nécessairement fossiles). Par ailleurs, les batteries électriques ne répondent pas aux besoins des moteurs de forte puissance (camions, trains, bateaux) pour lesquels les combustibles comme l’hydrogène, le gaz naturel et le GPL peuvent être plus adaptés à la situation. Pour réduire considérablement la concentration du dioxyde de carbone dans l’atmosphère, l’utilisation de combustibles fossiles (plus généralement de matières carbonées) ne peut être maintenue que si les moteurs à énergie fossile augmentent considérablement leur rendement thermique et sont conçus pour capter, dès la source d’émission, le dioxyde de carbone et le réexpédier vers un centre de traitement.

Comme pour les centrales thermiques de grande puissance, la croissance du secteur des moteurs thermiques utilisant les matières carbonées produites à partir de biomasse pourrait constituer un système vertueux dès lors que les gaz toxiques seraient captés en aval du système d’émission. Cela conduirait non à une croissance de la concentration du dioxyde de carbone (moteurs actuels utilisant les combustibles fossiles) dans l’atmosphère mais à une diminution.

L’article décrit un système comprenant un cycle de Rankine en aval des gaz de combustion ainsi qu’un système de captation des gaz acides à haute pression à l’aide d’un solvant physique.

–

4.4-Gaz acides dissous dans l’eau et injectés dans un aquifère : dioxyde de carbone et sulfure d’hydrogène

Dans certains champs pétroliers, la production d’hydrocarbures s’accompagne de la production d’eau, de dioxyde de carbone voire de sulfure d’hydrogène. En général, la qualité de l’eau ne permet pas son rejet en surface pas plus que le rejet du CO2 ou H2S dans l’atmosphère n’est autorisé au-delà d’une certaine concentration. À cette fin, l’eau, le CO2 et le H2S sont parfois réinjectés dans le sous sol à l’aide d’équipements de pompage et de compression. La pression d’injection en surface est déterminée par la pression du réservoir ainsi que par la hauteur manométrique correspondant à la hauteur de la colonne d’injection du fluide.

Dans certains champs d’exploitation, après compression et refroidissement, les gaz acides (CO2 et H2S) sont mélangés à de l’eau. Selon le rapport des débits massiques d’eau et de gaz acides, ces gaz sont dissous en totalité ou en partie dans l’eau. Ce mélange avec dissolution totale ou partielle présente plusieurs avantages :

Dans le cas d’une dissolution totale, le débit volumique des gaz injectés est considérablement réduit puisque le débit total volumique effectivement réinjecté s’apparente à celui de l’eau. Cela permet, à la fois, une forte diminution du diamètre de la colonne d’injection ainsi que de la pression d’injection (masse volumique de l’eau nettement supérieure à celle du gaz).

Dans le cas d’une dissolution partielle, la pression en tête de puits et le diamètre de la conduite d’injection sont intermédiaires entre ceux correspondant à des injections séparées d’eau et de gaz sans dissolution préalable. Toutefois, considérant que la pressurisation d’une phase compressible (gaz) est beaucoup plus consommatrice d’énergie que celle d’une phase incompressible (liquide), ce cas de dissolution en amont du puits d’injection est nettement moins consommateur d’énergie par rapport à des injections individuelles non précédées d’une dissolution.

Traditionnellement, cette opération est effectuée à l’aide d’une unité de pompage pour l’eau, d’une unité de compression pour les gaz acides et d’un mélangeur en sortie de pompage et de compression. La compression des gaz nécessite beaucoup d’équipements. Considérant l’échauffement du gaz au cours d’une compression : en plus des compresseurs et des pompes et de leur entraînement, des échangeurs de chaleur ainsi que des séparateurs d’eau (gaz partiellement humide) sont nécessaires pour éviter l’entraînement d’eau dans l’étage de compression situé en aval.

L’article décrit un système de pompage unique où l’eau et le gaz sont pressurisés simultanément dans une même machine, désignée par pompe polyphasique. Cet arrangement requiert un nombre très réduit d’équipements : très peu d’échangeurs de chaleur, aucun séparateur voire aucun mélangeur.

L’article mentionne un désavantage de la solution lorsque les gaz sont produits par une unité de traitement aux amines (pression voisine de 1 bar abs) préconisant l’utilisation d’une pompe polyphasique comprenant deux étages montés dos à dos dont un premier étage pour la compression seule du gaz avant son introduction dans un second étage polyphasique.

–

4.5-Boucle géothermique au CO2 – Production d’énergie et de chaleur

La chaleur du sous-sol est parfois récupérée par des systèmes de production géothermique pompant l’eau chaude stockée à grande profondeur. Dans la plupart des cas, l’eau est disponible à une température moyenne (entre 50 et 100 °C selon les caractéristiques du réservoir) souvent suffisamment élevée pour alimenter les zones résidentielles. Dans d’autres cas, la pression et la température de l’eau sont considérablement plus élevées fournissant, à la fois, de la vapeur d’eau à haute pression ainsi que de l’eau chaude. L’énergie de la vapeur d’eau peut être récupérée par l’utilisation d’une turbine à vapeur. Après traitement, l’eau est évacuée en surface ou injectée dans le sous-sol en fonction des caractéristiques de l’eau et de la réglementation locale.

Le dioxyde de carbone est préjudiciable à l’environnement. En conséquence, ce gaz est de plus en plus injecté dans le sous sol pour un stockage de longue durée.

Le stockage du dioxyde de carbone et la chaleur disponible dans le sous sol sont deux paramètres à prendre en considération pour une fourniture gratuite d’énergie et de chaleur. Cela pourrait être mis en œuvre à l’aide d’une boucle géothermique extrayant le gaz d’une cavité de stockage, récupérant l’énergie et la chaleur du gaz en surface puis réinjectant ce même gaz dans le sous-sol.

L’utilisation d’un tel système avec la majorité des gaz ne procurerait pas nécessairement d’avantages en termes d’énergie, l’énergie nécessaire à la réinjection du gaz étant équivalente voire supérieure à l’énergie récupérée en surface.

Les propriétés thermodynamiques du dioxyde de carbone sont déterminantes pour fournir un excédent d’énergie dans une boucle géothermique. L’article décrit un tel système.

–

4.6-Compression du dioxyde de carbone

La compression du dioxyde de carbone peut présenter certaines difficultés dans divers domaines. Le dioxyde de carbone ne se comporte pas comme un gaz idéal; par conséquent, une bonne connaissance de ses propriétés thermodynamiques est requise afin de déterminer au mieux les paramètres de compression. Il convient d’accorder une attention particulière à la vitesse relative du gaz aux entrées d’aubes afin d’éviter les pertes soniques ainsi qu’à l’intérieur des canaux hydrauliques afin de limiter les pertes par choc. Il convient de déterminer le risque de formation d’hydrates de carbone en présence d’eau et d’hydrocarbures à basse température ainsi que la liquéfaction partielle du dioxyde de carbone en dessous d’une température critique (fonction de la pression – Point de rosée) en particulier, lors de l’utilisation d’une machine monophasique de compression. Au-dessus du point critique (phase dense), le fluide se comporte en termes de compressibilité entre une phase compressible (gaz) et une phase incompressible (liquide), par conséquent, les cellules hydrauliques doivent présenter une géométrie adaptée pour obtenir un coefficient de pression optimal. L’opérabilité d’un train de compression comprenant plusieurs sections peut être limitée en termes de débit, pression et vitesse de rotation autour du point d’étude. Des matériaux spéciaux sont nécessaires pour tenir compte de l’agressivité du dioxyde de carbone humide (gaz acide), de la présence de sulfure d’hydrogène et aussi du risque d’atteinte d’une très basse température à la suite d’une dépressurisation soudaine des installations de compression (haute pression à pression atmosphérique).

L’avantage d’un système de compression diphasique (dioxyde de carbone, semi gazeux – semi liquide) par rapport à un système monophasique fait parfois l’objet d’un questionnement. Ce document étudie l’avantage relatif d’un tel mode de compression.

_

Thème 5 – SYSTEMES EOLIENS

Cette page sera complétée ultérieurement

–

Thème 6 – PRODUCTION D’EAU

Cette page sera complétée ultérieurement

–

Thème 7 – ENERGIES RENOUVELABLES

Cette page sera complétée ultérieurement

–